提升生产效率:中心孔送料装置空心活塞杆技术解析

提升生产效率:中心孔送料装置空心活塞杆技术解析

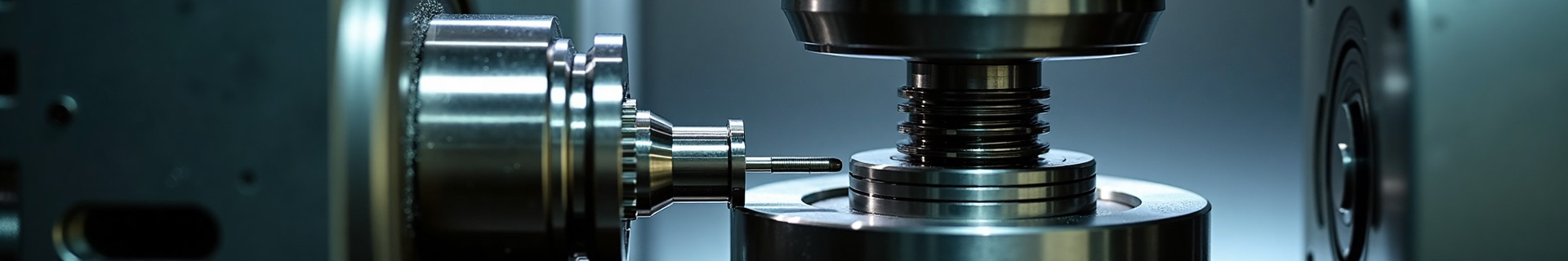

在精密制造领域,中心孔送料装置空心活塞杆作为关键传动部件,其生产效率直接影响整体生产线性能。然而,许多制造企业面临空心活塞杆生产效率低下、精度不足等问题,亟需技术创新解决。

中心孔送料装置空心活塞杆面临哪些效率瓶颈?

传统空心活塞杆生产常面临材料利用率低、加工精度不稳定、工序复杂等挑战。中心孔加工作为关键环节,其同心度、表面质量直接影响送料装置的整体性能。此外,空心活塞杆的壁厚均匀性控制难度大,易导致产品强度不均,影响使用寿命。

如何通过设计优化提升生产效率?

现代空心活塞杆设计趋向轻量化与高强度并存。采用有限元分析优化壁厚分布,可在保证结构强度的同时减轻重量。中心孔送料装置的空心活塞杆内部流道设计优化,可显著降低流体阻力,提高能源利用效率。新材料如高强度铝合金的应用,也为空心活塞杆轻量化提供了可能。

精密加工工艺如何突破技术难点?

精密加工是提升空心活塞杆质量的核心。深孔钻削技术的进步,特别是枪钻和BTA钻削系统的应用,有效解决了中心孔加工的精度问题。同时,数控车削与磨削工艺的集成,实现了空心活塞杆内外圆的一次装夹加工,大幅提高了尺寸精度和形位公差控制能力。

实践分享:某汽车零部件企业的成功转型

某汽车零部件制造商通过引入五轴联动加工中心,配合在线检测系统,使空心活塞杆的生产效率提升40%,不良率下降65%。他们特别优化了中心孔送料装置的空心活塞杆内表面粗糙度,从Ra3.2提升至Ra1.6,显著减少了摩擦损耗,延长了设备使用寿命。

未来,随着智能制造技术的发展,中心孔送料装置空心活塞杆生产将更加注重智能化监测与自适应控制,实现全流程质量追溯与效率提升,为制造业转型升级提供有力支撑。