数控机床换刀机构空心活塞杆:提升换刀效率的关键技术解析

数控机床换刀机构空心活塞杆:提升换刀效率的关键技术解析

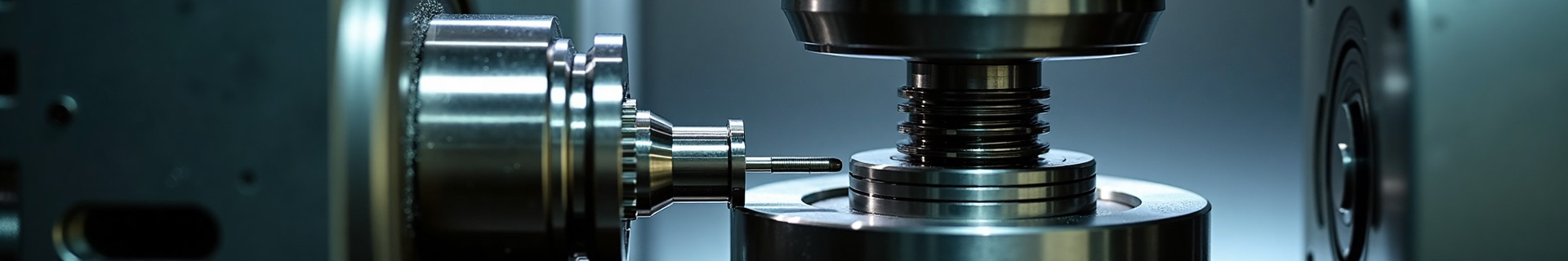

数控机床换刀效率直接影响加工周期与生产效益,而换刀机构中的空心活塞杆作为核心部件,其性能优劣直接决定了换刀系统的整体表现。那么,空心活塞杆究竟如何实现高效换刀?本文将深入解析这一关键技术。

空心活塞杆为何能提升换刀效率?

空心活塞杆通过减轻重量同时保持高刚性的设计理念,有效降低了换刀过程中的惯性阻力。传统实心活塞杆在高速运动时存在较大质量,而空心结构在保证强度的同时实现了轻量化,使换刀动作更加迅速精准。此外,空心结构还便于集成液压通道或线缆,简化了整体布局,为换刀机构提供了更多设计灵活性。

空心活塞杆的设计难点是什么?

空心活塞杆面临的最大挑战在于平衡轻量化与结构强度。设计师必须精确计算壁厚与直径比例,确保活塞杆在承受高压和重负载时不发生变形或断裂。同时,空心活塞杆还需考虑振动抑制问题,高速换刀时产生的共振会严重影响定位精度。为此,先进的有限元分析(FEA)和拓扑优化技术被广泛应用于设计中,以实现最优的结构性能。

材料选择与制造工艺有何讲究?

高性能空心活塞杆通常采用高强度合金钢或航空铝合金材料,通过精密冷拔或热处理工艺提升机械性能。表面处理技术如硬质阳极氧化、渗碳淬火等能有效提高耐磨性和抗疲劳性。特别值得一提的是,现代激光焊接和摩擦焊工艺的应用,使空心活塞杆的连接强度接近母材,大大提升了产品可靠性。

如何维护空心活塞杆以延长使用寿命?

定期检查空心活塞杆的表面状况至关重要,任何微小的划痕或腐蚀都可能影响密封性能和运动精度。建议使用高精度检测工具进行定期监测,建立完整的维护档案。在实际应用中,保持液压油清洁、避免超负荷运行是延长空心活塞杆寿命的有效措施。分享一个实用经验:在换刀机构中安装振动监测系统,可提前预警潜在问题,避免意外停机。

未来发展趋势如何?

随着智能制造的发展,空心活塞杆正朝着智能化、集成化方向演进。内置传感器实时监测工作状态、自适应调节参数的智能空心活塞杆正在研发中。同时,3D打印技术的成熟也为复杂内腔结构的空心活塞杆制造提供了新可能,将进一步优化流体动力学性能,提升换刀效率。

空心活塞杆作为数控机床换刀系统的关键部件,其技术进步将持续推动加工效率的提升,为制造业转型升级提供有力支撑。