磁粉探伤无裂纹气动活塞杆:确保工业设备安全运行

磁粉探伤无裂纹气动活塞杆:确保工业设备安全运行

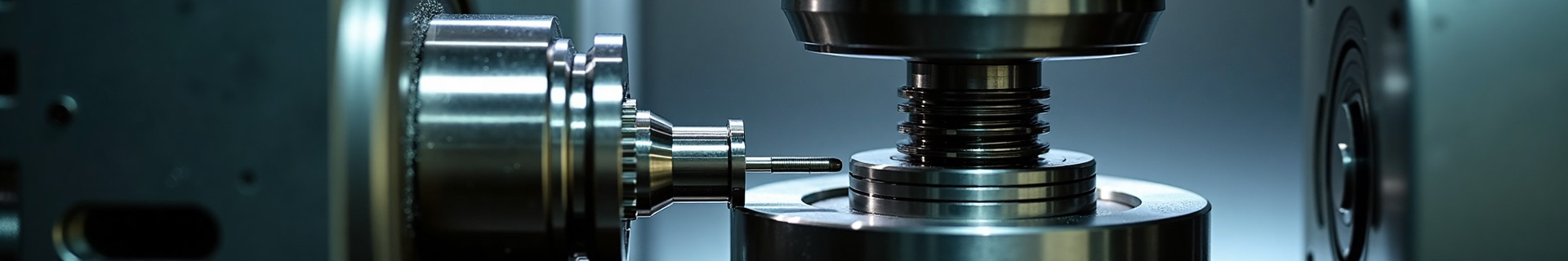

在工业自动化领域,气动活塞杆作为执行机构的核心部件,其质量直接关系到整个生产线的安全与效率。然而,许多企业忽视了微小裂纹可能带来的灾难性后果。那么,如何确保气动活塞杆的完美无缺呢?

磁粉探伤:精准识别隐形杀手

磁粉探伤技术是一种高效的无损检测方法,通过在工件表面施加磁场,使磁力线均匀分布。当存在裂纹等缺陷时,磁力线会泄漏形成磁极,吸附施加的磁粉,从而清晰显示缺陷位置。相比超声波检测和渗透检测,磁粉探伤对表面开口裂纹尤为敏感,且操作简便、成本较低。

为何裂纹检测如此关键?

气动活塞杆在高压、高速往复运动中承受巨大应力,即使微小的裂纹也会在疲劳作用下迅速扩展,最终导致活塞杆断裂。这不仅会造成设备停机损失,更可能引发安全事故。据行业统计,超过70%的气动系统故障源于活塞杆的疲劳失效,而早期裂纹检测可降低90%以上的突发故障率。

如何确保检测质量?

首先,磁粉探伤前必须彻底清洁活塞杆表面,去除油污、锈迹等杂质。其次,根据材料特性选择合适的磁化方法和磁化电流,确保磁化强度适中。最后,经验丰富的检测人员能准确区分真实缺陷与磁粉堆积,这是保证检测结果可靠性的关键环节。

实践分享

某汽车制造企业引入磁粉探伤技术后,气动系统故障率下降了65%。他们不仅定期检测,还建立了活塞杆全生命周期档案,记录每次检测结果,通过数据分析预测维护周期,实现了从被动维修到主动预防的转变。这种做法值得借鉴。

选择优质活塞杆的建议

企业在选购气动活塞杆时,应优先选择经过严格磁粉探伤的产品,要求供应商提供完整的检测报告。同时,关注活塞杆的材料热处理工艺、表面硬度及镀层质量,这些因素直接影响其抗疲劳性能和使用寿命。

总之,磁粉探伤无裂纹气动活塞杆是保障工业设备安全运行的第一道防线。通过科学的检测方法和严格的质量控制,企业可以有效预防设备故障,提高生产效率,创造更大价值。