如何提高活塞杆圆度:全面指南与最佳实践

如何提高活塞杆圆度:全面指南与最佳实践

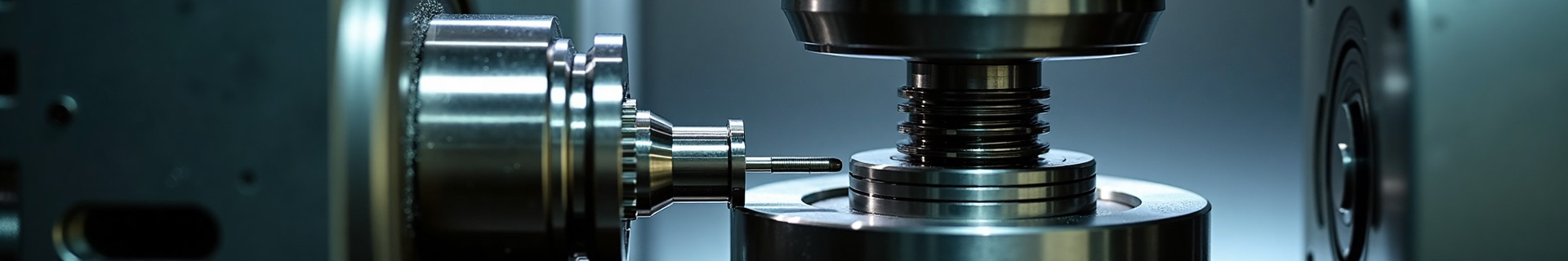

活塞杆圆度是衡量液压和气动系统性能的关键指标,直接影响密封效果、摩擦损失和系统寿命。那么,如何有效提高活塞杆圆度呢?本文将为您解答这一核心问题。

什么是活塞杆圆度及其重要性?

活塞杆圆度是指活塞杆横截面接近理想圆的程度,通常以微米(μm)为单位衡量。圆度偏差过大会导致密封件过早磨损、内漏增加,甚至引发系统失效。因此,控制活塞杆圆度对保证设备正常运行至关重要。

影响活塞杆圆度的关键因素有哪些?

加工精度、材料选择、热处理工艺和设备刚性都会显著影响活塞杆圆度。特别是在磨削过程中,振动、温度变化和刀具磨损都会导致圆度偏差。此外,夹持方式和切削参数设置不当也会引入圆度误差。

如何通过加工工艺提高活塞杆圆度?

精密磨削是提高活塞杆圆度的首选工艺。采用高精度磨床,优化砂轮选择和修整参数,可显著提升圆度。粗磨、半精磨和精磨的多阶段加工策略能有效控制累积误差。同时,采用恒速磨削和在线测量技术可实时监控圆度变化。

热处理对活塞杆圆度有何影响?

热处理过程中的相变和应力释放会导致活塞杆变形,影响圆度。因此,应采用可控气氛热处理炉,并配合精确的温度控制和缓慢冷却工艺。对于高精度要求的活塞杆,建议在粗加工后进行应力消除处理,精加工前进行最终热处理。

如何通过后处理进一步改善圆度?

超精加工和研磨是提高活塞杆圆度的有效后处理方法。采用珩磨工艺可获得亚微米级的圆度精度。此外,激光抛光和电解加工等非传统工艺也可用于高精度活塞杆的圆度提升。

行业最佳实践分享

根据我们的经验,将加工与测量紧密结合是提高活塞杆圆度的关键。采用"加工-测量-反馈"闭环控制系统,可实时调整加工参数,确保圆度稳定在目标范围内。同时,建立完整的质量追溯体系,记录每批次活塞杆的加工参数和测量结果,为持续改进提供数据支持。

活塞杆圆度质量控制要点

建立严格的质量控制流程,包括首件检验、过程巡检和最终检验。使用圆度仪进行精确测量,并制定明确的圆度公差标准。对于特殊应用场景,可根据实际需求制定更严格的圆度控制标准。

通过以上方法,系统性地控制活塞杆圆度,可显著提升液压和气动系统的性能和可靠性,延长设备使用寿命,降低维护成本。