表面粗糙度Ra0.2μm气动活塞杆:精密制造与性能优化的完美选择

表面粗糙度Ra0.2μm气动活塞杆:精密制造与性能优化的完美选择

在气动系统中,活塞杆作为核心部件,其表面质量直接影响整个系统的性能与寿命。那么,什么是表面粗糙度Ra0.2μm气动活塞杆?为什么这一参数如此关键?又如何通过精密制造实现性能优化?让我们深入探讨这一技术亮点。

表面粗糙度:气动活塞杆的隐形守护者

表面粗糙度Ra0.2μm代表活塞杆表面微观不平度的平均值仅为0.2微米,相当于人类头发丝直径的1/300。这种超精细表面处理为何如此重要?因为它直接决定了密封件的磨损程度、摩擦系数以及系统的运行稳定性。较低的表面粗糙度能有效减少摩擦阻力,延长密封件寿命,提高气动系统的响应速度和定位精度。

Ra0.2μm带来的性能优势

采用Ra0.2μm表面粗糙度的气动活塞杆能带来哪些显著优势?首先,它大幅降低了摩擦系数,使系统运行更加顺畅,能耗降低约15-20%。其次,优异的表面质量显著减少了密封件的磨损,使维护周期延长2-3倍。此外,在高频率、高速度应用场景中,这种精密表面处理能有效防止泄漏,确保系统长期稳定运行。

精密制造:实现卓越品质的关键

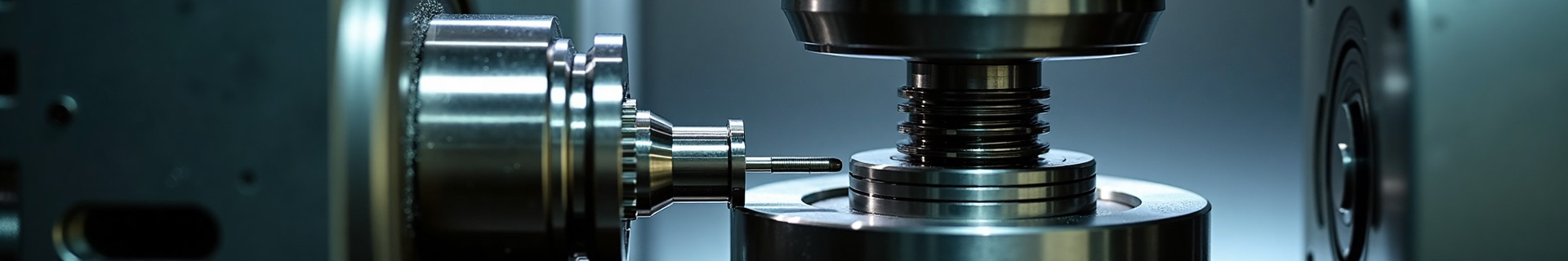

如何实现Ra0.2μm的超精细表面?这需要一系列精密制造工艺的完美配合。先进的精磨技术确保基础尺寸精度,随后通过超精研磨、抛光等工序逐步降低表面粗糙度。在材料选择上,通常采用高强度不锈钢或硬质铝合金,并通过特殊热处理工艺提高表面硬度。最后,精密检测设备如轮廓仪、干涉仪等确保每一根活塞杆都达到Ra0.2μm的严格要求。

应用场景与选择建议

Ra0.2μm气动活塞杆广泛应用于哪些领域?高精度自动化设备、半导体制造、医疗设备、精密测量仪器等对精度和稳定性要求极高的场合都是其理想应用场景。在选择时,除了关注表面粗糙度外,还应考虑材料强度、耐腐蚀性、直线度等参数,确保与具体应用需求相匹配。

行业经验分享

在气动系统设计领域,我常强调"细节决定成败"。一位客户曾反馈,将普通活塞杆更换为Ra0.2μm表面处理后,其高速包装设备的故障率下降了60%,年维护成本节省近30%。这印证了精密制造带来的实际价值。选择合适的活塞杆不仅是技术决策,更是提升整体设备竞争力的战略选择。

结语

表面粗糙度Ra0.2μm气动活塞杆代表了精密制造与性能优化的完美结合。通过先进工艺实现的超精细表面,不仅提升了气动系统的性能和可靠性,更为各行业的高精度应用提供了坚实基础。随着制造技术的不断进步,我们有理由相信,气动活塞杆的表面质量将迈向更高标准,为工业自动化带来更多可能。