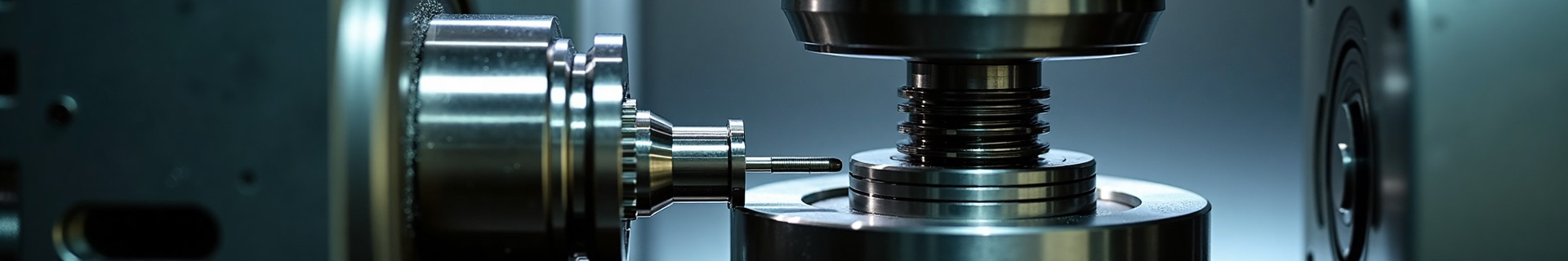

耐腐蚀活塞杆在化工设备中的应用

在化工行业,设备的耐腐蚀性是确保生产安稳、效率和可持续的关键因素之一。化工设备经常暴露在各种腐蚀性介质中,如酸、碱、盐溶液以及有机溶剂等,这些介质对设备的材料提出了很高的要求。活塞杆作为液压和气动系统中的关键部件,其耐腐蚀性能直接影响化工设备的可靠性和使用寿命。因此,耐腐蚀活塞杆在化工设备中的应用显得尤为重要。本文将探讨耐腐蚀活塞杆在化工设备中的应用特点、材料选择、表面处理技术以及对设备性能的影响。

一、化工设备对活塞杆的耐腐蚀要求

化工设备的工作环境通常极为复杂,涉及多种化学介质和恶劣温度条件。活塞杆在这些环境中需要承受频繁的机械运动和化学侵蚀,因此须具备以下特性:

高耐腐蚀性:能够抵抗酸、碱、盐溶液以及有机溶剂的侵蚀。

高强度和韧性:在高负载和高频率往复运动中保持稳定性能。

低摩擦系数:减少与密封件和其他部件之间的摩擦,提高效率。

良好的密封性能:防止化学介质泄漏,确保设备安稳运行。

长寿命:减少维护和更换频率,降低运行成本。

二、耐腐蚀活塞杆的材料选择

选择合适的材料是确保活塞杆耐腐蚀性能的基础。在化工设备中,常用的耐腐蚀材料包括不锈钢、合金钢、铝合金和复合材料。

(一)不锈钢

不锈钢是化工设备中常用的材料之一,具有良好的耐腐蚀性和机械性能。304和316不锈钢是常见的选择,其中316不锈钢在耐腐蚀性方面表现更为出色,能够抵抗多种化学介质的侵蚀。不锈钢的强度和韧性使其适用于高负载和高频率的应用场景。

(二)合金钢

合金钢通过添加特定的合金元素(如铬、镍、钼等),在保持高强度的同时提高了耐腐蚀性和耐疲劳性能。例如,17-4PH不锈钢和双相不锈钢(如2205)在高强度和耐腐蚀性方面表现出色,适用于恶劣化学环境。

(三)铝合金

铝合金具有重量轻、强度高和良好的耐腐蚀性,适用于对重量敏感的应用场景,如移动设备和机器人技术。铝合金的加工性能优良,但其强度和抗磨性通常低于钢材料。因此,在高负载应用中需要特别注意材料的强度和抗磨性。

(四)复合材料

随着材料技术的发展,碳纤维复合材料和玻璃纤维复合材料逐渐应用于化工设备中的活塞杆。这些复合材料不仅具有优异的耐腐蚀性,还能够显著减轻重量,提高设备的能效。复合材料的高强度和低热膨胀系数使其在高温和高负载环境中表现出色。

三、耐腐蚀活塞杆的表面处理技术

表面处理技术可以显著提高活塞杆的耐腐蚀性能和抗磨性。常见的表面处理方法包括镀铬、PVD涂层、PTFE涂层和阳极氧化。

(一)镀铬

镀铬是活塞杆常用的表面处理方法之一。铬层具有高硬度、低摩擦系数和良好的耐腐蚀性,能够显著提高活塞杆的抗磨性和使用寿命。镀铬层的厚度一般在10-30微米之间,适用于大多数化工设备。然而,镀铬工艺的低碳性较差,近年来受到越来越严格的限制。

(二)PVD涂层

物理气相沉积(PVD)涂层是一种先进的表面处理技术,通过在真空环境中将涂层材料蒸发或溅射到活塞杆表面,形成一层超硬、抗磨且耐腐蚀的涂层。PVD涂层材料通常包括氮化钛(TiN)、氮化铝钛(TiAlN)等,这些材料具有优异的化学稳定性和高温耐氧化性。PVD涂层不仅提高了活塞杆的抗磨性,还显著增强了其耐腐蚀性能,特别适用于高精度和高负载的应用场景。

(三)PTFE涂层

聚四氟乙烯(PTFE)涂层是一种具有低摩擦系数和良好化学稳定性的表面处理方法。PTFE涂层能够为活塞杆提供优异的自润滑性能和耐腐蚀性,特别适用于需要低摩擦和高抗磨性的应用场景。PTFE涂层的化学惰性使其能够抵抗多种化学介质的侵蚀,但其硬度较低,不适合高负载或高磨损的应用场景。

(四)阳极氧化

阳极氧化是一种适用于铝合金的表面处理方法,通过电解过程在铝合金表面形成一层氧化膜,提高其抗磨性和耐腐蚀性。阳极氧化层不仅能够提供良好的表面保护,还能通过染色工艺实现多种颜色,满足外观设计需求。然而,阳极氧化层的硬度和抗磨性通常低于镀铬和PVD涂层,因此在高负载应用中需要特别注意。

四、耐腐蚀活塞杆在化工设备中的应用实例

(一)化工反应釜

化工反应釜是化工生产中的核心设备,用于进行各种化学反应。反应釜内的活塞杆需要承受高温、高压和强腐蚀性介质的侵蚀。耐腐蚀活塞杆通过采用不锈钢或合金钢材料,并结合PVD涂层或镀铬处理,能够显著提高其耐腐蚀性能和使用寿命。例如,在硫酸和盐酸反应釜中,316不锈钢活塞杆结合PVD涂层能够抵抗酸性介质的侵蚀,确保设备的长期稳定运行。

(二)输送系统

化工输送系统用于运输各种化学介质,活塞杆在这些系统中需要承受频繁的往复运动和化学介质的侵蚀。耐腐蚀活塞杆通过采用铝合金材料和阳极氧化处理,能够显著减轻重量,提高设备的能效。同时,PTFE涂层可以进一步提高活塞杆的自润滑性能和耐腐蚀性,减少维护需求。例如,在输送有机溶剂的管道系统中,铝合金活塞杆结合PTFE涂层能够抵抗溶剂的侵蚀,确保输送系统的安稳运行。

(三)阀门系统

阀门是化工设备中用于控制流体流动的关键部件,活塞杆在阀门系统中需要承受频繁的开关动作和化学介质的侵蚀。耐腐蚀活塞杆通过采用不锈钢材料和PVD涂层,能够显著提高其抗磨性和耐腐蚀性。例如,在高温高压的蒸汽阀门中,17-4PH不锈钢活塞杆结合TiN涂层能够抵抗高温蒸汽的侵蚀,确保阀门的可靠性和使用寿命。

五、耐腐蚀活塞杆对化工设备性能的影响

(一)提高设备的可靠性

耐腐蚀活塞杆能够显著提高化工设备的可靠性,减少因腐蚀导致的设备故障和停机时间。通过选择合适的材料和表面处理方法,活塞杆能够在复杂的化学环境中保持长期稳定运行,确保设备的连续生产。

(二)延长设备的使用寿命

耐腐蚀活塞杆的高强度和抗磨性能够显著延长其使用寿命,减少更换频率。这不仅降低了设备的维护成本,还减少了因设备更换导致的生产中断。例如,采用PVD涂层的活塞杆在高负载和高频率应用中表现出色,使用寿命比普通镀铬活塞杆延长30%以上。

(三)提高设备的安稳性

化工设备的安稳性至关重要,耐腐蚀活塞杆能够防止化学介质的泄漏,减少安稳事故的发生。通过优化密封性能和表面处理,活塞杆能够在高压和腐蚀性环境中保持良好的密封性能,确保设备的安稳运行。

(四)降低设备的运行成本

耐腐蚀活塞杆的低摩擦系数和自润滑性能能够显著降低设备的运行能耗,提高能效。同时,减少维护和更换频率也能够显著降低设备的运行成本。例如,采用PTFE涂层的活塞杆在低摩擦应用场景中能够显著减少能量损失,提高设备的整体效率。

六、未来发展趋势

随着材料科学和表面处理技术的不断发展,耐腐蚀活塞杆的性能将进一步提升。未来的发展趋势包括:

(一)高性能材料

未来,耐腐蚀活塞杆将更多地采用高性能材料,如高强度合金钢、铝合金和复合材料。这些材料不仅具有更高的强度和刚性,还能进一步减轻重量,提高设备的能效。

(二)智能化设计

通过在耐腐蚀活塞杆中嵌入传感器和采用智能控制技术,可以实现对活塞杆状态的实时监测和自适应控制。例如,传感器可以实时监测活塞杆的腐蚀程度、温度和负载,智能控制系统则可以根据这些数据自动调整设备的运行参数,提高设备的可靠性和使用寿命。

(三)多种功能集成

未来的耐腐蚀活塞杆将集成更多种功能,如冷却通道、润滑系统和传感器接口。这种多种功能集成设计将进一步优化化工设备的性能和可靠性,减少维护成本。

七、结论

耐腐蚀活塞杆在化工设备中发挥着至关重要的作用。通过选择合适的材料和表面处理方法,耐腐蚀活塞杆能够显著提高化工设备的可靠性、使用寿命和安稳性,同时降低运行成本。随着材料科学和制造技术的不断发展,耐腐蚀活塞杆的性能将进一步提升,为化工行业的可持续发展提供更强大的支持。

- 上一篇:没有了!

- 下一篇:没有了!